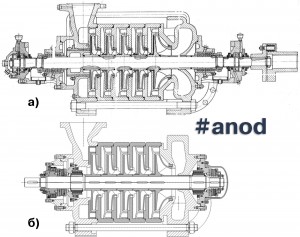

В 2008 году в НПЦ «АНОД» обратилось предприятие АХЕМА (Литва) с просьбой решить проблему аммиачных насосов ХБ 160/210, перекачивающих водный раствор аммиака. Насосы секционные, двухопорные на подшипниках качения, расположенных в выносных опорах; в качестве уплотнений вала — сальниковая набивка, проточная часть выполнена из нержавеющей стали.

В результате эксплуатации, многочисленных ремонтов и разборок состояние посадочных мест, подшипниковых узлов, щелевых уплотнений рабочих колес, сальниковых узлов было попросту «убитое». Перед модернизацией насоса были восстановлены посадочные места, щелевые уплотнения, заменены рабочие колеса.

В процессе разработки проекта модернизации было решено:

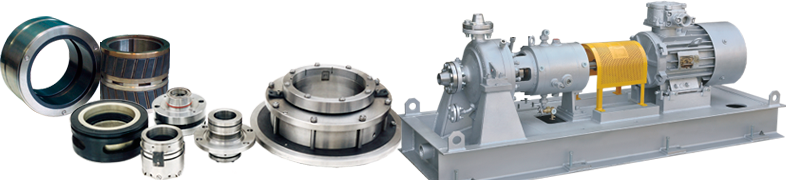

Отказаться от использования подшипников качения, применить подшипники скольжения специальной конструкции, работающие на перекачиваемой среде. Для этих целей использовать специальный щелочестойкий карбид кремния. Ресурс подшипников скольжения нашей конструкции сопоставим с ресурсом проточной части, т.е не менее 60 000 часов.

Вместо сальниковых узлов применить современные торцовые уплотнения специальной конструкции.

Исключить из насоса разгрузочный барабан, разгрузку осуществить за счет специального размера торцового уплотнения. В результате исключается паразитный расход перекачиваемой среды через байпасную щель разгрузочного барабана, что приводит к экономии потребления электроэнергии до 3% .

насосный агрегат, насос, центробежный насос, подшипник скольжения, блок подшипниковый уплотнительный, блок БПУ, модернизация оборудования, силовой узел, торцевое уплотнение, упорный подшипник, опорный подшипник, ремонт насосов, как улучшить насос, насос консольный, причины выхода из строя насосов, замена насоса

В пространстве, который занимал разгрузочный барабан, расположили опорный подшипник, второй опорный подшипник — с противоположной стороны в районе сальниковой камеры. Межопорное расстояние при том же диаметре вала уменьшили почти на 500 мм. Жёсткость вала увеличилась более чем в 2 раза. Улучшились вибрационные характеристики насоса.

Рама насосного агрегата осталась неизменной, появилось пространство для установки современной пластинчатой муфты. Дизайн насоса стал безупречен.

После монтажа на объекте и пуска модернизированного насоса переносным виброметром зафиксировали виброскорость менее 1 мм/сек. Снизилась токовая величина загрузки электродвигателя.

Сегодня на предприятии АХЕМА работают уже 3 модернизированных насоса. Ремонт за 3 года эксплуатации не проводился. Вибрационное состояние, характеристики насосов не изменились по сравнению с первоначальным состоянием.

In 2008 R&PC ANOD was requested by the AHEMA company (Lithuania) for assistance in resolving the problem with CB 160/210 ammoniac pumps intended for pumping-over of ammonium hydroxide solution. The pumps were sectional two-bearing ones equipped with rolling bearings allocated at external bearings, with stuffing-box shaft seal and a pressure casing made of stainless steel. The mounting seats, bearing units, groove seals of wheels were “dead-worn” as a result of operating, numerous repair and disassemble works. Before modification of the pump, these mounting seats, bearing units, groove seal were restored, the impeller wheels were replaced.

In the course of designing of the project the following solutions were offered:

1. Replacement of rolling bearings with sliding bearings of special design operating at pumped medium. For this purpose special alkali-resistant silicon carbide was used. The life time of our sliding bearings could be compared with a pump casing life time, e.g. more than 60000 hours.

2. Use of up-to-date mechanical seals of special design instead of stuffing box seal units.

3. Removal of the balance piston from the pump and introduction of specially-sized mechanical seal for the purposes of relief instead. This allowed to eliminate adverse loss of pumped medium through bypass slot of the balance piston with saving of power consumption up to 3%.

The spare space after removal of balance piston was used for installation of the supporting bearing and the second shaft supporting bearing was installed at the opposite side in the sealing chamber area. The distance between supports with the same size shaft diameter was decreased for nearly 500 mm. Shaft stiffness was increased for more than twice. Vibration characteristics of the pump were also improved.

The frame of the pump did not change, and vacant space was used for installation of modern plate coupling. The pump design became perfect.

After installation and start up works of the modified pump, the portable vibrometer showed vibration velocity less than 1 mm/sec. Current motor load was reduced also.

Today there are 3 reconstructed pumps in operation in AHEMA company. Within last 3 years no repair works were performed. Vibration condition and pump characteristics do not digress as compared with their initial values.